Glas

Startseite » Autoklaven » Glas

THE MOST ADVANCED TECHNOLOGY

AUTOCLAVES

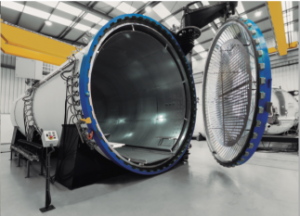

Die Autoklaven Olmar ATG für die Herstellung von Verbundglas sind weltweiter Maßstab in Branchen wie der Automobil- oder Bauindustrie, in denen sie für die Herstellung von laminierten Windschutzscheiben und Polyvinylbutyralharzen (PVB) oder die Entwicklung von unterschiedlichen Laminaten für Gebäude oder andere architektonische Lösungen eingesetzt werden.

Diese Autoklaven sind mit modernster Technologie zur vollständigen Prozesssteuerung ausgerüstet. Die Laminierung des Glases erfolgt durch Erwärmung der Luft im Inneren des Autoklavs mit Hilfe von elektrischen Widerständen oder eines Dampf-/Thermalöl-Wärmetauschers. Die erwärmte Luft wird durch einen Elektro-Ventilator gleichmäßig verteilt, um in allen Bereichen des Autoklavs eine größtmögliche Homogenität der Temperatur zu erreichen. Am Ende des Prozesses wird die Umgebungstemperatur durch eine Wasserkühlung bis auf den gewünschten Wert gesenkt, um so ein optimales Ergebnis zu erzielen.

Zusätzlich zu diesen Autoklaven hat OLmar neue Heat-Soak-Testöfen (HST) zur Durchführung von Bruchprüfungen für Sicherheitsglas gemäß den geltenden Gesetzesvorschriften entwickelt.

Su título va aquí

Your content goes here. Edit or remove this text inline or in the module Content settings. You can also style every aspect of this content in the module Design settings and even apply custom CSS to this text in the module Advanced settings.

KATALOG

AUTOKLAVEN UND VERBUNDGLAS

Die Verwendung von Glas in den technologisch fortschrittlichsten Projekten hat sich in den letzten Jahren von der fast handwerklichen Herstellung bis zu einer beispiellosen Industrialisierung weit verbreitet.

Bei der Anwendung in unzähligen industriellen Projekten und Verfahren wird das exponentielle Wachstum der Verwendung von Verbundglas durch fünf Hauptfaktoren bestimmt:

- Sicherheit, wesentlicher Faktor seit Beginn der Industrie von Verbundglas vor mehr als 50 Jahren, insbesondere in der Herstellung von Windschutzscheiben für die Automobilbranche.

- Ein immer kreativeres Design und eine kreativere Architektur, eine Branche, die die Verwendung von technisch fortschrittlichem Glas für Formen erfordert, die noch vor 20 Jahren unvorstellbar waren.

- Seine Verwendung als Strukturelement macht Verbundglas zu einem zentralen und wesentlichen Element beim Bau eines Gebäudes. Die Zunahme von Naturkatastrophen in den letzten Jahren (Tsunamis, Erdbeben usw.) hat die Entwicklung sicherer Konstruktionen und strengerer Vorschriften für die Herstellung von Verbundglas weltweit erforderlich gemacht. Diese Nachfrage hat wiederum die internationale Präsenz von Olmar-Autoklaven, dem Referenzzulieferer der Branche, erhöht.

- Energieeffizienz durch intelligentes Verbundglas, das je nach äußeren Lichtbedingungen Sonnenlicht absorbieren oder sich automatisch verdunkeln kann. Durch diese Funktionen, die bereits für Autos und Gebäude verfügbar sind, können Klimaanlagen so optimiert werden, dass sie sich positiv auf die Umwelt auswirken, indem der Ausstoß von CO reduziert wird.

- Digitalisierung durch die Schaffung von interaktivem Glas, das eine Vielzahl von Funktionen bietet und sowohl auf dem Automobilmarkt als auch für private oder geschäftliche Zwecke aller Art Anwendung findet.

Seit Beginn seiner Tätigkeit in dieser Branche widmet Olmar einen Großteil seiner Ressourcen zur Forschung und Entwicklung der Untersuchung von Möglichkeiten dieser neuen Materialien und ist bezüglich seiner Studien und industriellen Anwendungen ein Referenzunternehmen auf nationalem und internationalem Niveau.

Die von Olmar hergestellten Autoklaven zur Glaslaminierung („ATG“ genannt) zeichnen sich nicht nur durch einen hohen technologischen Entwicklungsstand aus, sondern auch durch ihre Zuverlässigkeit und Langlebigkeit, die den besten Betrieb und die höchste Effizienz während ihrer gesamten Lebensdauer garantieren. Die Anwendung von Glas in zunehmend kritischen Fertigungselementen hat zu einem exponentiellen Anstieg der Nachfrage nach Kontroll-, Ermüdungs- und Messtests dieser Geräte geführt. Nur die fortschrittlichsten Autoklaven sind in der Lage, die Homogenität und die von der Industrie geforderten Zyklen zu gewährleisten, wodurch Investitionen in Forschung und Entwicklung und deren ständige Verbesserung immer wichtiger werden.

ZYKLUS FÜR VERBUNDGLAS IN AUTOKLAVEN

Wie bereits erwähnt, ist Verbundglas im Wesentlichen ein Sicherheitsglas, das durch den Verbund von zwei oder mehreren Gläsern unterschiedlicher Dicke entsteht, wobei zwischen ihnen eine oder mehrere Polyvinylbutyral-Lagen (PVB) appliziert werden und diese dann in einen Autoklav eingeführt werden.

In einem Standardzyklus sollte das Glas nach seiner Einführung in das Innere des Autoklavs eine Temperatur von 140 °C (280 °F) und einen Druck von 12,5 barg (180 psi) erreichen. Diesen Bedingungen wird es mindestens 30 Minuten ausgesetzt, wobei diese je nach Dicke und Anzahl der Gläser variieren können.

Es ist wichtig, mit dem Zulieferer die maximale Zeit festzulegen, in der diese Temperatur- und Druckbedingungen erreicht werden sollen, um die Produktivität zu optimieren, die wir von unseren Autoklaven erwarten. Die nachfolgend angegebenen Daten sind ein gutes Hilfsmittel zum Vergleichen und Anpassen verschiedener Angebote für Autoklaven.

- Aufheizrampe: Wir empfehlen als Ausgangspunkt und Standardwert in der Glasindustrie eine Aufheizrampe von 2 °C/min, wobei diese Rampe einen Anstieg von 20 ºC auf 140 ºC in 60 Minuten erlaubt. Einige Lieferanten bieten Ihnen möglicherweise Rampen von 1 °C/min zu einem günstigeren Preis, wodurch die Fähigkeiten Ihrer Geräte und deren Rentabilität begrenzt werden. Die Zyklen dauern dabei aber doppelt so lange und erlauben nur die Hälfte der Ladung.

- Abkühlrampe: Wir empfehlen als Ausgangspunkt und Standardwert in der Industrie ebenso eine Abkühlrampe von 2 °C/min, wobei diese Rampe einen Abstieg von 140 ºC auf 60 ºC in 40 Minuten erlaubt. Wenn Sie mit Sentryglas arbeiten möchten (https://innovationaward.trosifol.com/ventajas-de-sentryglas/?lang=es), sollte die minimale Abkühlrampe bei 2,2 ºC/min liegen. Olmar liefert optional „Kompaktsysteme zur Abkühlung“, die verschiedene Konfigurationen enthalten können:

- Kühlturm

- Luftkühler

- Kühler

- Plattenwärmetauscher

So können wir eine „schlüsselfertige“ Lösung bieten.

- Druckbeaufschlagungsrampe: Die maximale Zeit zum Erreichen des Arbeitsdrucks von 12,5 barg (180 psig) hängt von der festgelegten Zeit der Aufheizrampe ab. Wenn eine Rampe von 2 ºC/min für einen Anstieg von 20 ºC auf 140 ºC festgelegt wurde, haben wir somit maximal 60 Minuten Zeit, um den Druck zu erreichen. Olmar arbeitet mit den weltweit besten Zulieferern von Kompressoren zusammen (Kaeser, Atlas Copco usw.), um eine „schlüsselfertige“ Lösung anbieten zu können.

- Druckentlastungsrampe: Diese Rampe legt die Zeit fest, in der der Arbeitsdruck (12,5 barg (180 psig)) auf den Atmosphärendruck sinkt. Olmar empfiehlt eine Rampe von 0,7 barg/min. Um den maximal zulässigen Geräuschpegel nicht zu überschreiten, bietet Olmar Ihnen einen „Schalldämpfer“ an, der für diese Bedingungen errechnet und ausgelegt ist.

REINIGUNGSZYKLUS IN AUTOKLAVEN (BRANDSCHUTZ)

Die Software OCS der Olmar-Autoklaven beinhaltet einen Reinigungszyklus mit höchster Leistung, der mögliche Brände während eines Zyklus vermeidet. Dieser wird vollkommen automatisch durchgeführt.

AUTOKLAV MIT VERTIKALEM LUFTSTROM (MOTOREN IM OBEREN TEIL)

In sehr langen Autoklaven oder in kontinuierlichen Produktionslinien zum Laminieren von Windschutzscheiben für Autos und Busse bietet Olmar ein innovatives Design mit einem vertikalen Luftstrom und Motoren im oberen Teil, das eine optimale und gleichmäßige Verteilung der Luft im Inneren des Autoklavs erlaubt.

Diese Konfiguration ermöglicht die Herstellung eines Autoklavs mit zwei Türen, wobei das Glas durch einen Haupteingang (Tür 1) und der Ausgang als 100-prozentiges Verbundglas vom gegenüberliegenden Ende des Autoklaven (Tür 2) geladen wird.

Durch diese Konfiguration mit zwei Türen wird der Durchmesser des Autoklavs leicht vergrößert, wodurch ein kontinuierlicher Fluss der Glasladung, eine Reduzierung der Zeit und somit eine höhere Produktivität ermöglicht werden.

HEAT-SOAK-TEST (HST) IN AUTOKLAVEN

Die von Olmar entwickelte Technologie ermöglicht die Durchführung von „Heat-Soak-Test“-Zyklen im selben Autoklav, in dem die Zyklen zur Glaslaminierung durchgeführt werden.

Das Verfahren des Heat-Soak-Tests (HST) minimiert das Risiko eines spontanen Bruchs durch Nickelsulfidpartikel, indem das warme Glas extrem widrigen Bedingungen ausgesetzt wird. Dadurch wird das Risiko eines spontanen Bruchs von warmem Glas für den Außenbereich beseitigt, das im Allgemeinen schwer zu ersetzen ist.

Die europäische Norm EN-14179-1, die die korrekte Anwendung des Heat-Soak-Tests reguliert, legt fest, dass der Heat-Soak-Verfahrenszyklus die folgenden drei Phasen umfasst:

- Eine Aufheizphase: Hier wird das Glas von einer Umgebungstemperatur auf eine Temperatur von 280 ºC erhitzt.

- Eine Erhaltungsphase: Hier wird das Glas 2 Stunden lang bei 290 ºC +- 10 ºC gehalten.

- Eine Abkühlphase: Nach Abschluss der Erhaltungsphase wird die Temperatur des Glases erneut auf eine Umgebungstemperatur gesenkt.

DER „INTELLIGENTE“ AUTOKLAV, EINE REVOLUTIONÄRE KONTROLLSOFTWARE

Die Präzision und Zuverlässigkeit sind grundlegende Faktoren bei Glasherstellungsverfahren. Aufgrund der hohen Anforderungen in der Automobil- und Baubranche ist eine sorgfältige Überwachung und Kontrolle aller Verfahren notwendig, die im Autoklav stattfinden. Daher hat Olmar die weltweit modernste Software für Autoklaven zur Glaslaminierung entwickelt und setzt somit seine Ziele zur Digitalisierung und Effizienz von Herstellungsverfahren um. Die neuen Olmar-Autoklaven sind letztendlich intelligente Autoklaven, die automatisch die Druckbeaufschlagung mit Luft, die Aufheizrampen durch die Verwendung von Elektrobatterien, Thermoöl oder Dampf, die Erhaltung der Unterdruckwerte, den Druck und die Temperatur (Thermoelemente) während der Aushärtung und die nachfolgende Abkühlung und Druckentlastung kontrollieren können. Dies erlaubt eine Kontrolle und Ausrichtung jeder einzelnen Herstellungsphase. Dadurch kann ein vollständig transparentes Glas erhalten werden, das optimale Parameter bezüglich des Überlaufs und der Kontraktion von PVB aufweist und immer den höchsten Anforderungen des Marktes entspricht.

Während des Zyklus ist nicht nur die Kontrolle und Analyse dieser Werte (Druck, Unterdruck oder Temperatur) wichtig. Dank der Untersuchung aller Daten, die während des Verfahrens im Inneren des Autoklavs gesammelt werden, können mögliche Verbesserungspunkte erkannt und der Zyklus maximal optimiert werden. Durch das Kontrollsystem, das vollständig durch das Unternehmen über seine Elektronik- und Softwareabteilung entwickelt wurde, bietet Olmar seinen Kunden optimierte Leistungen. Durch seine innovative Berichterstellungstechnologie, der präzisesten Datenkontrolle und -analyse auf dem internationalen Markt setzt es entschlossen auf die Entwicklung der sogenannten „Industrie 4.0“ und wendet alle möglichen Innovationen in seinen Autoklaven an.

Olmar richtet seine Bemühungen auf das Erstellen eines „intelligenten“ Autoklavs und konzentriert dabei die Entwicklung auf den Bereich der Energieeffizienz, Benutzerfreundlichkeit, vorausschauenden Kontrolle und geringen Wartung.

Seine Kontrollsoftware OCS beinhaltet all diese Funktionen und reduziert dabei die Betriebskosten des Autoklavs, verbessert die Produktivität und optimiert alle regelmäßig durchzuführenden Wartungsarbeiten. Dank seiner hohen Konnektivität und der Umsetzung der modernsten Lösungen zur Remote-Verbindung bietet unser technischer Kundendienst weltweit einen erstklassigen Support.

All dies umfasst eine solide Unternehmensstruktur mit Familientradition, die gleichzeitig flexibel und agil ist und alle Herstellungsverfahren intern durchführt. Ein Unternehmen, das kontinuierlich nach Innovation und Wachstum strebt. Dies beweist die neue Abteilung „Kalte additive Technologie“, ein revolutionäres Konzept, das aus unserer Investition in Forschung und Entwicklung hervorgegangen ist.

CFX- UND CFD-STUDIEN BASIEREND AUF FINITE-ELEMENTEN

Olmar führt Homogenitätsstudien mit CFX- und CFD-Software (Fluid dynamics analysis & Control dynamic fluids) durch, die auf finiten Elementen mit ANSYS basieren.

Diese Analyse des strukturellen Verhaltens, der Temperaturhomogenität oder der Geschwindigkeit im Inneren des Autoklavs hat gezeigt, dass sowohl die ausgewählte mechanische Konfiguration für die Luftumwälzung als auch die ausgewählten Erwärmungs-/Kühlsysteme das Glaslaminierungsverfahren im Autoklav optimieren.

VAKUUMSYSTEM UND ZUSATZAUSRÜSTUNG | WAGEN; KÜHLSYSTEME UND KOMPRESSOREN

Olmar ist heute weltweit führend in der Herstellung von Autoklaven zur Glaslaminierung. Diese führende Rolle basiert hauptsächlich auf der Kombination aus traditioneller und innovativer Technik und auf fundierten Kenntnissen sowohl des Autoklaven als auch des Verfahrens.

Daher kann Olmar seinen Kunden optional eine „schlüsselfertige“ Lösung mit allen Hilfssystemen bieten, die den Autoklav zur Glaslaminierung ergänzen:

- Automatisches Vakuumsystem, bestehend aus einer Vakuumpumpe aus geschmierten rotierenden Schaufeln und einer Anzahl von Anschlüssen, die vom Kunden basierend auf der Anzahl der zu laminierenden Gläser in einem Vakuumbeutel ausgewählt wurden

- Manuelle, halbautomatische und automatische Ladesysteme

- Kühlsysteme durch unsere kompakte Lösung mit Kühlturm, Luftkühler, Kühler, Wärmetauscher oder einer Kombination aus diesen Bestandteilen

- Kompressoren der neuesten Generation der Marken Kaeser, Atlas Copco usw.

- Schalldämpfer zur Senkung der Geräuschemission während der Druckentlastung

- Hardware und Sensoren zur Verfahrensüberwachung

Die Möglichkeit, einen einzigen Lieferanten sowohl für den Autoklaven als auch für seine Zusatzausrüstung auszuwählen, erleichtert die Kommunikation und die Integration aller Lieferanten sowie eine größere Erfolgswahrscheinlichkeit für das Endergebnis des Projekts.

Scharniertüröffnung oder Davit-Türöffnung

Abhängig von den Konstruktionsmerkmalen jedes Autoklavs bietet Olmar Ihnen zwei alternative Türöffnungen:

- Scharniertüröffnung

- Davit-Türöffnung

Die Auswahl der einen oder anderen Option hängt von dem Durchmesser des Autoklavs, den Wünschen des Kunden und dem verfügbaren Platz ab, der mit einem hydraulischen oder pneumatischen System und manuell, halbautomatisch oder vollautomatisch betrieben werden kann.

INTERNATIONALE ZERTIFIZIERUNGEN

Olmar verfügt über alle erforderlichen Zertifizierungen sowohl auf Fertigungsebene als auch in Bezug auf Verfahren und Qualität, und weist unter anderem die Kennzeichnungen CE (Europa), ASME (Amerika und Asien), SELO (China), CU TR (Russland) und JIS (Japan) auf.

Die Qualitätsabteilung des Unternehmens stellt sicher, dass alle Verfahren in Bezug auf die hergestellten Geräte die Vorschriften und Anforderungen jedes Landes erfüllen, und garantiert jederzeit ein Höchstmaß an Qualität.

AUTOMOBIL- UND BAUBRANCHE: DIE WICHTIGSTEN BRANCHEN BEI DER VERWENDUNG VON AUTOKLAVEN FÜR GLAS

Die Erfahrung des Unternehmens, die durch Tausende von internationalen Referenzen und erstklassigen Kunden untermauert wird, hat im Laufe der Jahre zugenommen und basiert auf Werten wie Exzellenz, Aufwand und ständiger Innovation. Führende Unternehmen wie AGC, Saint-Gobain Glass und Sekurit, Vitro, AGP und viele andere haben Olmar-Autoklaven bei der Entwicklung einiger ihrer wichtigsten Projekte vertraut – Produkte, die die modernsten Lösungen für Branchen wie die Architekturbranche, die Bau- oder Automobilbranche bieten. Ein Beweis dafür sind die zahlreichen Verfahren, in denen Autoklaven und Kontrollsysteme von Olmar eingesetzt werden und integriert sind.

Das Ergebnis ist eine breite Produktpalette: von einfachen kleinen Glasteilen für den Heimbedarf bis zu Windschutzscheiben für Autos und Busse oder intelligentes und interaktives Glas, das bald Teil unseres Alltags sein wird. Unendliche Möglichkeiten, die die Herstellung von komplexem Verbundglas in Größen und Formen ermöglicht, die noch vor 10 Jahren unvorstellbar waren.

Olmar bietet all diese Möglichkeiten und beteiligt sich aktiv an aktuellen und durchschlagenden Projekten, die unsere Zukunft verändern werden. Es bietet mit Aufwand, Exzellenz und Innovation technische Lösungen zur Herstellung von Autoklaven zur Glaslaminierung, die noch nie zuvor gesehen wurden. Unsere Kontrollsoftware OCS, die momentan als modernste Anwendung für die Glasbehandlung gilt, macht aus Olmar ein internationales Referenzunternehmen auf dem zunehmend wettbewerbsorientierten Weltmarkt.

Zusammenfassend ist die Zunahme des Verbrauchs und der Herstellung von Verbundglas heute eine Tatsache, die sich auch in einem Umsatz von beinahe 40.000 Millionen Euro niederschlägt.

Olmar ist heute ein vertrauenswürdiger Partner, der sich dieser Herausforderung in jedem Land der Welt stellt.

DIE ZUKUNFT, EINE NEUE GENERATION VON AUTOKLAVEN

Die heutige Präsenz von mehr als 1.500 Olmar-Autoklaven in 150 Ländern ist eine Erfolgsgeschichte und ein Erbe, das von Generation zu Generation weitergegeben wird. Als Familienunternehmen in vierter Generation konsolidiert sich Olmar als weltweites Referenzunternehmen. Seine Geräte und technischen Lösungen sind eine Garantie für maximale Qualität und Effizienz, mit denen die Herausforderungen der Industrie in den kommenden Jahren bewältigt werden können. Dank der Erfahrung aus mehr als 75 Jahren Unternehmensgeschichte und eines Teams aus höchst qualifizierten technischen Experten begegnet das Unternehmen diesen neuen Herausforderungen mit Sicherheit und Vertrauen, um den Anforderungen seiner Kunden auf der ganzen Welt gerecht zu werden.

Olmar, your partner for the future.